引張ばね設計をするにあたり、ばね材料の理解が必要です。

ばね材料を一読してから、下記の引張ばね設計へお進み下さい。

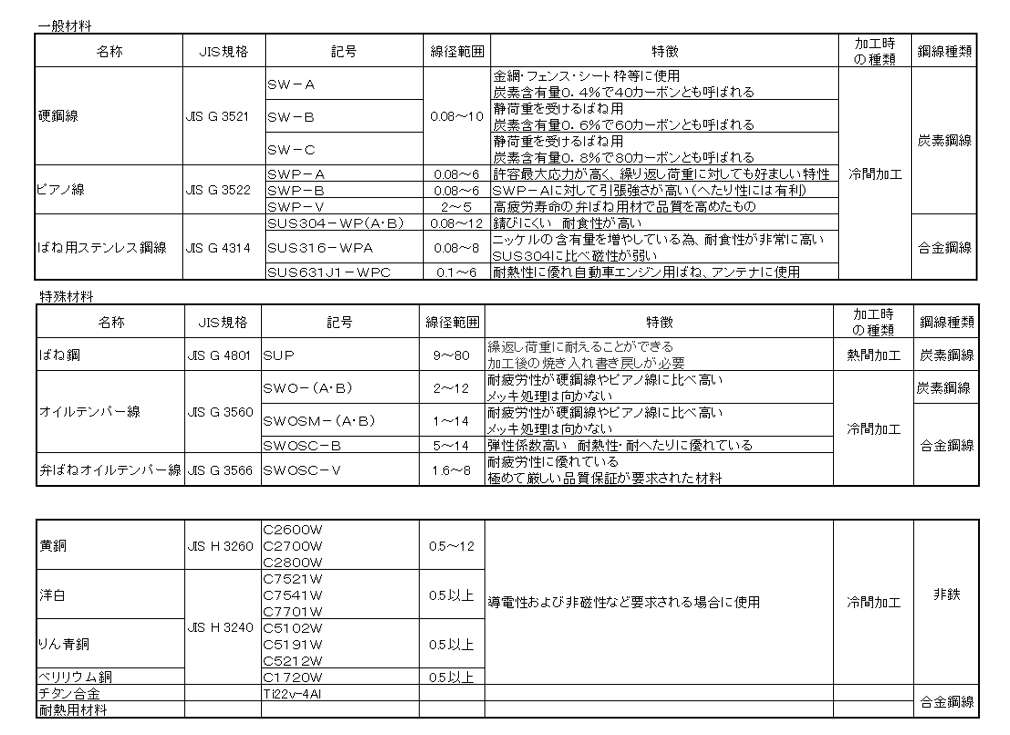

1.ばねの材料

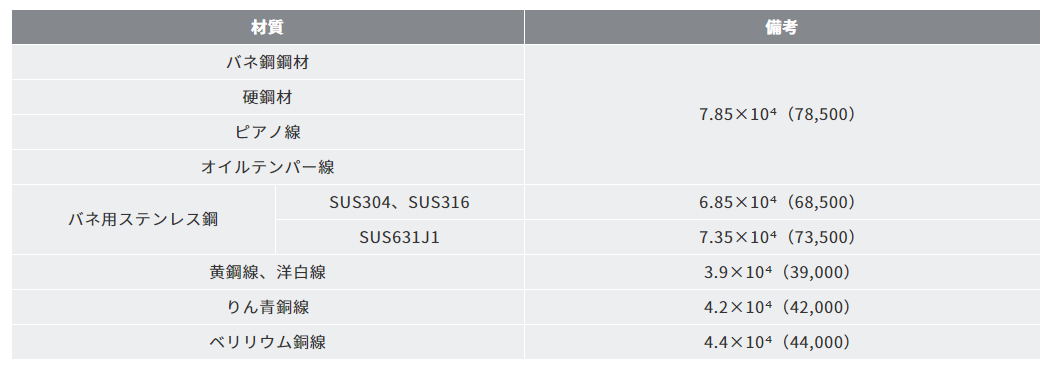

ばねに使用される材料の一覧を下記に示します。

一般的にはピアノ線や硬鋼線が用いられ、耐食性を要求されるところには、ばね用ステンレス鋼線が使われます。

ばね用ステンレス鋼線はピアノ線・硬鋼線に比べ、弾性係数及び引張強度が若干劣ります。

この後の設計計算で詳しく説明します。

2.引張ばねの計算・設計

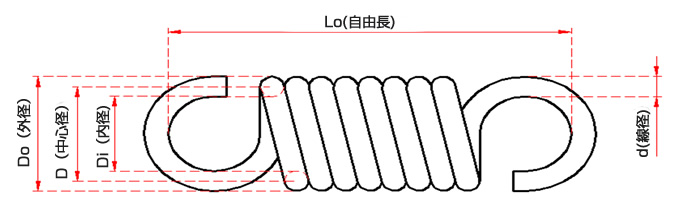

各寸法の名称

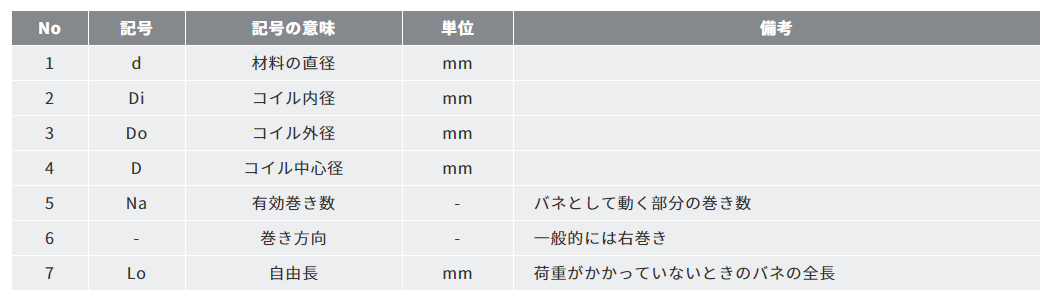

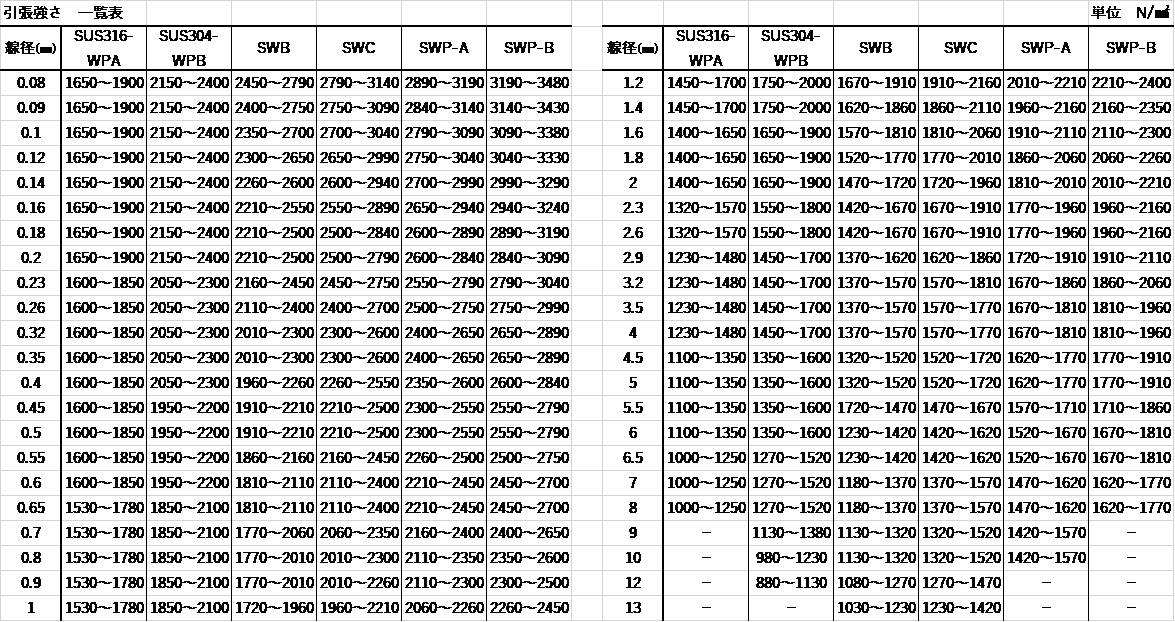

引張強さ

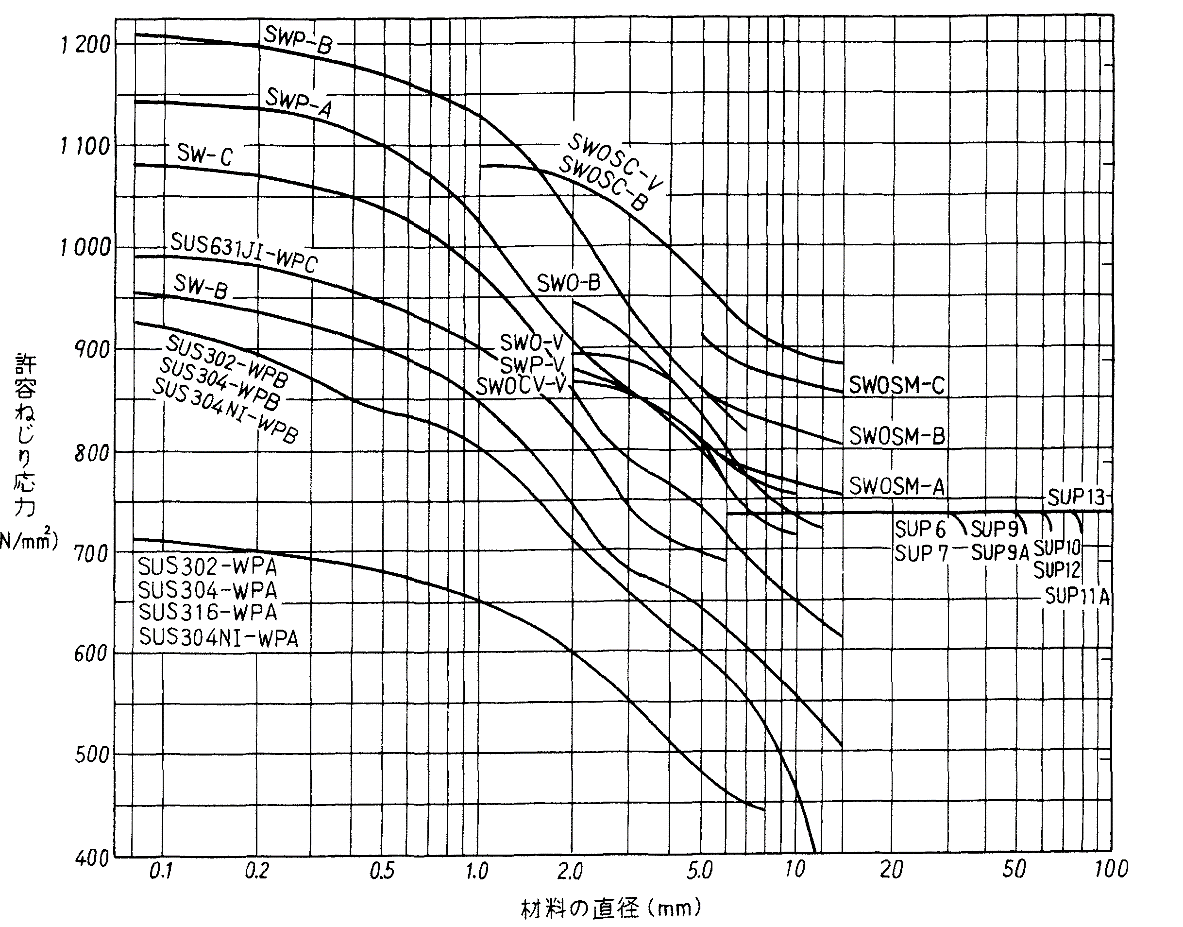

下記表にて主な材料の引張強さを示します。

単位はN/mm^2、一般的な材料は、SWP-A(ピアノ線A種)、SWP-B(ピアノ線B種)、SWC(硬鋼線C種)、SWB(硬鋼線B種)、SUS304-WPB(ばね用ステンレス線)、SUS316-WPA(ばね用ステンレス線)です。

この値は、荷重を求める基本計算式には使いませんが、耐久見込みを求めるときに重要視する要因になります。

横弾性係数

横弾性係数は、材料固有の値でせん断力に対する抵抗具合を示します。

横弾性係数は「G」で表します。下表にて一般的な材料の横弾性係数を示します。

計算式

1.バネ定数

2.ばね指数(C D/d)

(※4~22が理想)

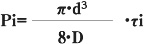

3.初応力

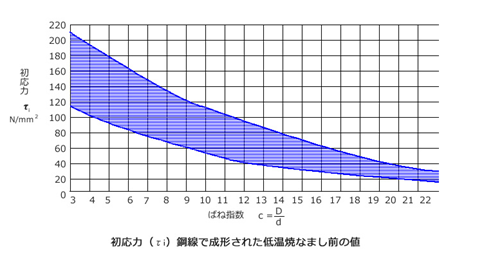

(下図より読み取るか、式を使用する)

4.初張力

ピアノ線及び硬鋼線などの鋼線で密着巻に成形し、低温焼なましを行っていない場合の初応力τiは、上図の斜線の範囲内とします。

ただし、鋼線以外の材料を使用する場合及び低温焼きなましの実施によっては、上図の斜線の範囲内から読み取った初応力の値を、次により修正します。

・a)ばね用ステンレス鋼線の場合・・・鋼線の初応力の15%減

・b)りん青銅線、黄銅線及び洋白線などの場合・・・鋼線の初応力の50%減

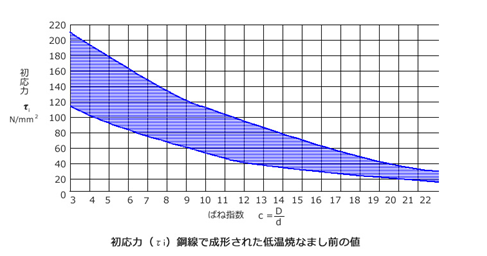

・c)成形後に低温焼きなましを実施する場合は、上記で求めた値に対して、

・ピアノ線、硬鋼線などの鋼線・・・20~35%減

・ばね用ステンレス鋼線 ・・・15~25%減

例) ピアノ線及び硬鋼線で低温焼鈍を行う場合の経験式

初応力 τi=G÷(100×c)×0.75(0.75は、低温焼鈍による25%減)

初応力 τi=G÷(100×c)×0.75(0.75は、低温焼鈍による25%減)

尚、ピアノ線とステンレス鋼線の低温焼鈍処理条件と初張力の残存率の関係は、大凡下表のとおりになります。

《初張力とは》

冷間コイリングで密着巻にするとき、計算上の密着ピッチより小さいピッチでコイリングされるので、材料がある程度ねじられた形で成形されることになります。

そのため線の相互の接着により軸線方向の弾性変形が阻止され、無負荷時においてもコイルをたがいに密着させようとする力が生じる。

この力を初張力と言います。

《初張力は、指定しない》

初張力は、材料のクセ・低温焼鈍による影響が大きく、加工上一定の値に管理するのが非常に困難です。

従って、基本式との差も大きい場合もあり、特に必要でない限り指定しないのが一般的です。

5.P 荷重を計算する

荷重指定のときの長さが、そのときのタワミが最大試験荷重の時のタワミ20~80%になるように定めます。

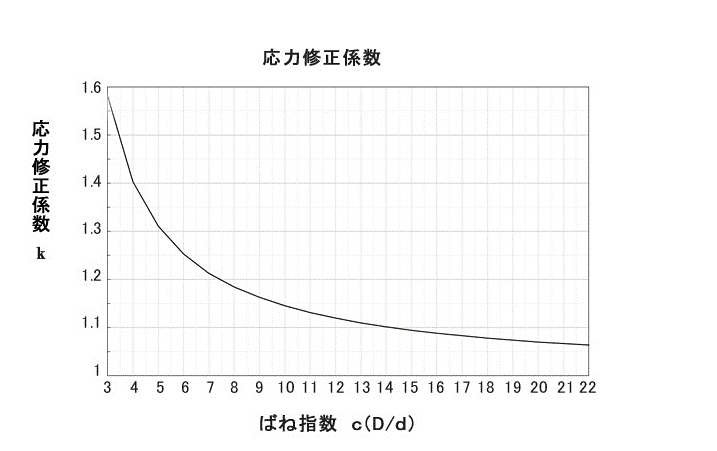

6.ねじり応力(静荷重用)

7.ねじり修正応力(動荷重用)

8.応力修正係数

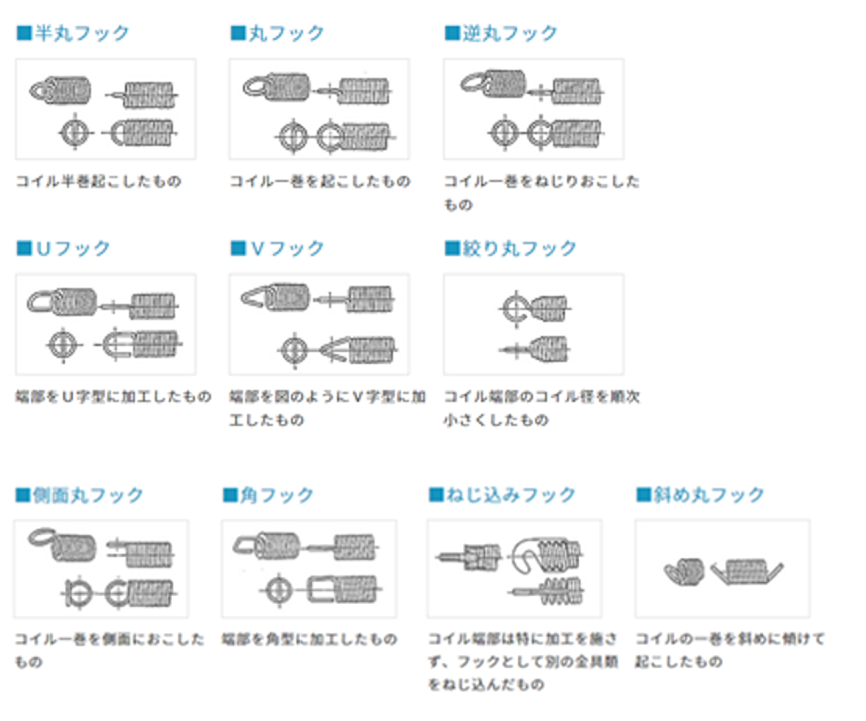

フックの形状

下図にフックの形状を示します。

日本では一般的に「逆丸フック」の形状での製作が多いです。

他のフックの形状としては相手部品とのかみ合わせにより、自由長さが限定されフック部で長さを調整する場合もあります。

3.設計のポイント

(1)ばね指数:C

ばね指数が小さくなると局部応力が過大となり、また、ばね指数が大きい場合及び小さい場合は加工が困難となる。

ばね指数が小さくなると局部応力が過大となり、また、ばね指数が大きい場合及び小さい場合は加工が困難となる。

従って、冷間で成形する場合のばね指数は、6~15の範囲で選ぶのがよい。

(2)有効巻数:Na

有効巻数が3未満の場合、加工が非常に困難となり、更に、ばね特性が不安定になることから、基本式で求めたばね定数との差異が大きくなる。

有効巻数が3未満の場合、加工が非常に困難となり、更に、ばね特性が不安定になることから、基本式で求めたばね定数との差異が大きくなる。

従って、有効巻数は、3以上とするのがよい。

また、有効巻数が10以上の場合は、許容差として±1巻以上の公差が必要な場合もあるため、特に必要でない場合は、許容差を指定しないのが一般的である。

(3)巻方向

機械加工上は右巻きが一般的であるので、使用上で支障がなければ、右又は任意の指定が望ましい。

但し、高初張力ばねの場合は、加工機械の選定上、左巻きに限定される場合もある。

(4)コイル径

コイル径は、外径で指定するのが一般的である。

コイル径は、外径で指定するのが一般的である。

基本式に用いる平均径は、実際の測定に困難を伴うので用いない。

(5)フックの形状

引張コイルばねのフックは、ばね内において最も過酷な応力状態に曝されるため、出来るだけ簡単な形状が望ましい。フック形状が複雑な場合、応力集中による使用時での破壊や、加工時での折損等が生じる危険性が高まる。

引張コイルばねのフックは、ばね内において最も過酷な応力状態に曝されるため、出来るだけ簡単な形状が望ましい。フック形状が複雑な場合、応力集中による使用時での破壊や、加工時での折損等が生じる危険性が高まる。

(6)フック径

フック径は、コイル径と同一とするのが一般的であるが、相手部品等との兼ね合いにより、コイル径と異なる場合には、内径(シャフトを用いる場合)又は外径(ガイドを用いる場合) で指定する。

平均径は、コイル径と同じ理由で用いない。

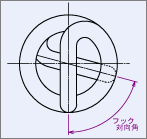

(7)フック対向角

フックの対向角については、フックの形状、D/d、展開長等によって、精度が大きく変化するので、特に必要でない場合は、許容差を指定しないのが一般的である。

フックの対向角については、フックの形状、D/d、展開長等によって、精度が大きく変化するので、特に必要でない場合は、許容差を指定しないのが一般的である。

(8)フックのスキマ

フック先端部とコイル端部との間隔であるフックスキマについては、ばねの取り付け方法等を考慮して、管理の要・不要を明確にする。

フック先端部とコイル端部との間隔であるフックスキマについては、ばねの取り付け方法等を考慮して、管理の要・不要を明確にする。

(9)初張力:Pi

初張力は、引張コイルばねの特性を大きく左右する項目であるが、その加工可能範囲については、概ね下図に示す初張応力に対応する領域に限られる。

どうしても初張力を“0”としたい場合は、密着巻きではなく、ピッチ巻きを選択する必要がある。

さらに、初張力は、材料のクセ及び低温焼鈍による影響が大きく、加工プロセスにおいて一定の値に管理することが非常に困難である。

従って、基本式との間の差異も大きく、特に必要でない場合は、指定しないのが一般的である。

(10)ばね特性の指定

ばね特性を指定する場合は、次の①~③によるものが一般的です。

①指定荷重時の長さ:指定荷重時の長さは、その時のたわみが最大試験荷重時のたわみの20~80%になるように定める。

②指定長さ時の荷重:指定長さ時の荷重は、その時のたわみが最大試験荷重時のたわみの20~80%になるように定める。

③ばね定数:ばね定数は、最大試験荷重時のたわみの30~70%の間にある二つの荷重点における荷重の差及びたわみの差によって求める。

4.応力のとり方

(1)静荷重で使用される場合

静荷重に対する許容応力は圧縮コイルばねと同じ下図が用いられる。

引張コイルばねは初張力がついたものが多く、またフック部分の応力集中もあって本来ならばこの応力集中を計算すべきであるが、普通コイル部の応力τ0で計算するので、これらを考慮して圧縮ばねの場合の80%を取るとします。

したがって設計上の最大使用応力は圧縮ばねに準じて、その80%すなわち下図に対して64%とすることが望ましい。

図1.ばねの許容応力

(2)繰り返し荷重を受ける場合

ばねは、繰り返し荷重がかかるものが多い。

その時のばねの折損までの繰り返し回数を設計上予想しなければならないことが多い。

そのようなときには、静荷重の許容応力とは別に、繰り返し荷重に対する応力の取り方が必要である。

一般に、ばねの疲れ強さは熱処理・セッチング・ショットピーニングなどの条件及び腐食環境・温度など、ばねの置かれている雰囲気に影響されるので、たとえ材料の疲れ強さが判っても、正確にばねの寿命を判定することは困難な問題である。

したがって、JISの設計基準の本文には、ばねに生ずる応力の上限値と下限値の関係及び疲れ強さに及ぼす諸因子などを考慮して適当な値を選ぶべきであることが記されているだけである。