世界最速工場を目指す基幹システム

①受注情報が直ぐに生産部門でわかる?

お客様の受注情報を営業を通さず、直接現場で受け取り直ぐ生産に着手出来れば早くお客様にお届けできますね。

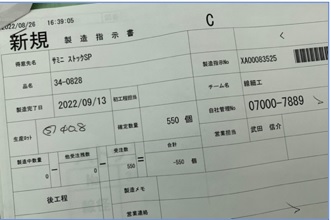

弊社では特定のお客様とは、システムを連携し、現場にて作業指示書をタイムリーに発行しています。

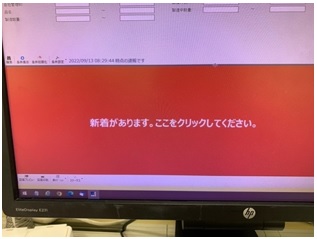

また、多くの小口顧客の注文は営業部門で受付していますが、これも受注情報の入力後に生産現場のパソコン画面が赤く点滅し、今注文が入りましたよと知らせてくれます。

お客様が注文をしてから、生産現場へ製造指示書が届くまでの時間、その製造指示書で生産を開始するまでの時間など待ち時間をできる限り無くそうという試みです。

後はそのパソコンから製造指示書をプリントアウトし、生産に着手します。

②工程の進捗状況がわかる?

一般的なばねの製造工程は、材料(引き取り)→コイリング(巻き)→熱処理(テンパー)→(端面研削)→表面処理(防錆処理やメッキなど)→検査・出荷となります。

それぞれの工程の進捗状況は、製造指示書のパーコードやQRコードで管理しています。

小口スポット品の製造リードタイムは短いので、コンピュータ上での生産計画は行っていません。

ただ、その製品が現在どこまで進捗しているかは、誰でも見れるようになっています。

③過去の生産状況がわかる?

お客様の受注情報は個別の図面と紐付いていますので、過去の販売・生産情報や検査データもわかるようになっています。

これは例えば、検査データの作成、出荷情報の作成などに役立っています。

④どこに一時保管してあるか?

多くの小口スポット品の生産品は、1個から数千個などロットの大きさも様々です。

受注した数量だけを生産し在庫は持ちません。次回の注文を期待して在庫を作ると、その管理だけでも大変です。

一方、製品によるリードタイムの違いでどうしても出荷前に一時保管しなければならない場合があります。

毎日の出荷では、本日の出荷リストに従って出荷準備していきますが、どこに保管してあるかが直ぐにわかるしくみにもなっています。

これにより、ものを探したり誰かに聞いたりすることはなくなりました。

⑤ボールペンやメモを使わない?

最終工程の出荷準備の作業を見てみましょう。

出荷するには、製品を入れた袋や段ボールへのラベル作成、運送会社の送り状の作成、製品と同梱する納品書や請求書、検査成績表の添付が伴います。

こうした作業でポールペンを使用したりメモをとったりすることがないようにしています。

全てのものがその場で出力できるようにしています。ラベルや書類があれば、あとは梱包するだけで済みます。

まとめ

いかがでしょうか。

更に現在は、この基幹システム「Speedy」の全面改良を進めています。世の中は電子化、ペーパーレス化への対応やセキュリティの強化、課題の見える化で改善活動につなげることなどを目標に準備中です。

新しいシステムは、来年夏本番開始予定です。

また、機会がありましたら、このコラムでもご紹介していきます。

最後まで、お読みいただきありがとうございました。