いつもご愛読いただきありがとうございます。

今回は、圧縮ばねを成形する機械「圧縮ばねの成形機」について解説していければと思います。

圧縮ばねの成形機

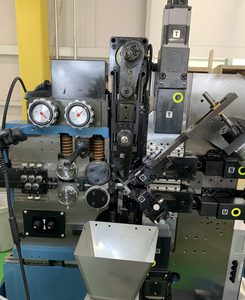

圧縮ばねの成形機は、以前のようなクラッチやギアを使ってカムを動かしたり線を送ったりする複雑なメカ式のものから、

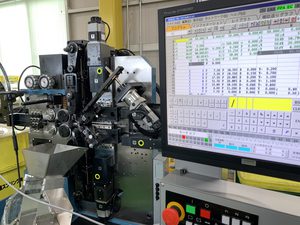

現在はサーボモーターや減速機がついたいわゆるCNC化の進んだものに進化しました。

これにより、より高精度なバネを高速度で生産することができるようになりました。

これにより、より高精度なバネを高速度で生産することができるようになりました。

ただ、現在のばねの生産の主流は、以前のような大量生産型から多品種小ロット・高品質型に置き換わりつつあります。

その為か、ばねの成形機も段取り時間の短縮を考慮したようなものが多くなってきている傾向にあります。

圧縮ばねの成形機の要素

圧縮ばねの成形はほぼ2つの要素でなされています。

1つは線を送る部分。もう一つは送られた線を加工するツールの部分です。

1つは線を送る部分。もう一つは送られた線を加工するツールの部分です。

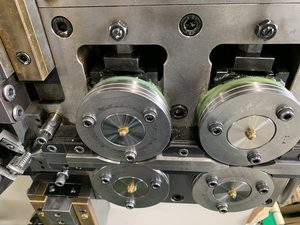

線送りについてはそのままの意味で、線を加工部へ送り出すことです。

この線送りの量によりばねの展開長が決まりますが、この精度がそのままばねの精度に直結してきます。

ばねに関する様々な公差のすべての精度の基になる部分と言えます。

よって現在のばね成形機はこの線送り量の精度を高めるために様々な工夫がなされています。

もう一つの要素、線を加工するツールの部分ですが、これについてはばねの成形がその材料のもつ反発力によって成されているということから、

その材料をより良い状態で加工することができるツールにする。そこに尽きます。

逆に言えば現在のバネ用の材料は、ものすごく厳格な基準による高品質なものであるとも言えます。

ツール成形の精度がしっかりしていればほとんど狂いの無い高精度なバネが成形できます。

つまり、ツール成形がバネの作り手(機械作業者)の技術が問われる部分になります。

今の機械は、CNC化により作り手の技術面と発想力の両方を問われるようになっており、簡素化はされたものの、より作り手の技量がわかりやすくなったとも言えます。

上記2つの要素により線をコイル状にしていくことがコイリングと呼ばれる圧縮ばね成形機のコアとなる部分になります。

このコイリングが安定して行われることにより、高精度な圧縮バネを連続して生産することが可能となります。

このコイリングが安定して行われることにより、高精度な圧縮バネを連続して生産することが可能となります。

また、この二つの要素の動かし方を工夫することにより、テーパーバネや樽型バネ、特殊な座巻き加工や密着巻など様々な圧縮バネを成形できます。

昔の成形機では制限があったりして思うような形状にならなかったものも、現在の成形機では、この部分もCNC制御が成されており、作り手が、より使い手の意図に沿った形状のばねを成形することが可能となっています。